少量から多量まで複雑な工作物の製造に適した主軸台移動型「トルノス」(スイス式)CNC自動旋盤

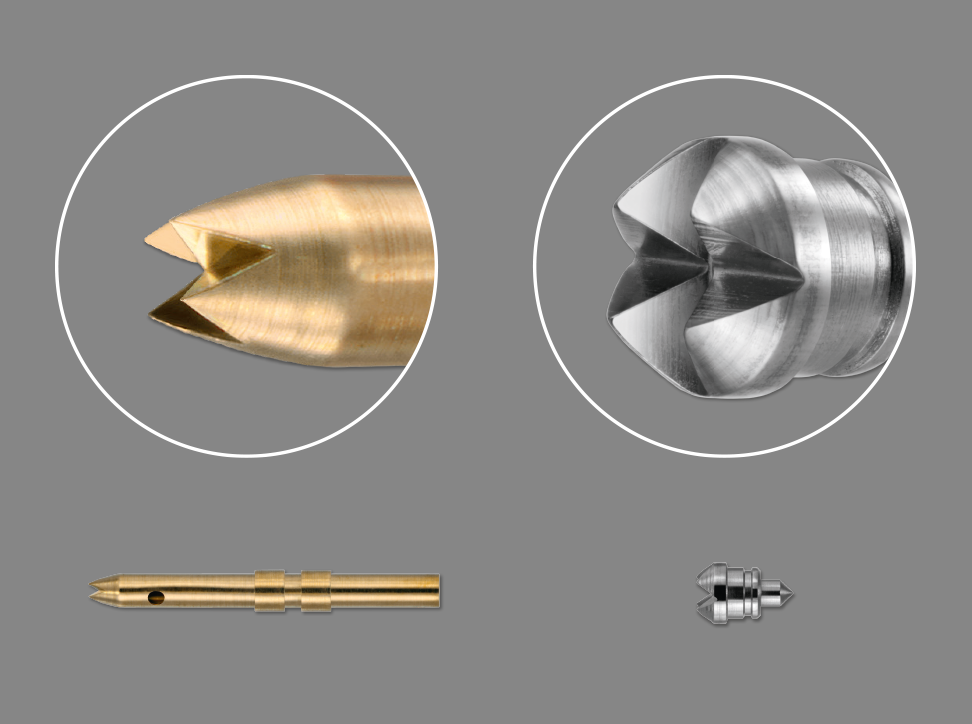

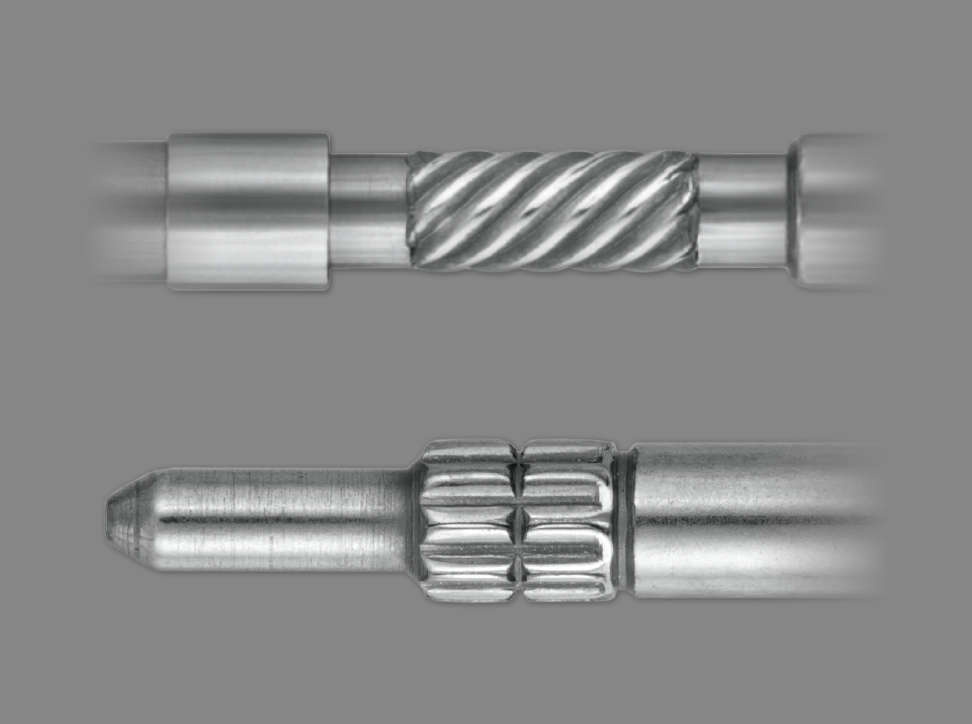

後述の「エスコマティック」式旋盤では製造することのできない極めて微細で複雑な工作物の旋盤加工のため、Polydecでは数値制御式(CNC)自動旋盤を保有しています。棒状の原材料を自動で機械に送り込むためのフィーダーがすべての自動旋盤に取り付けられています。「エスコマティック」式とは異なり、工具は固定されて動かず、材料の棒材側が回転します。

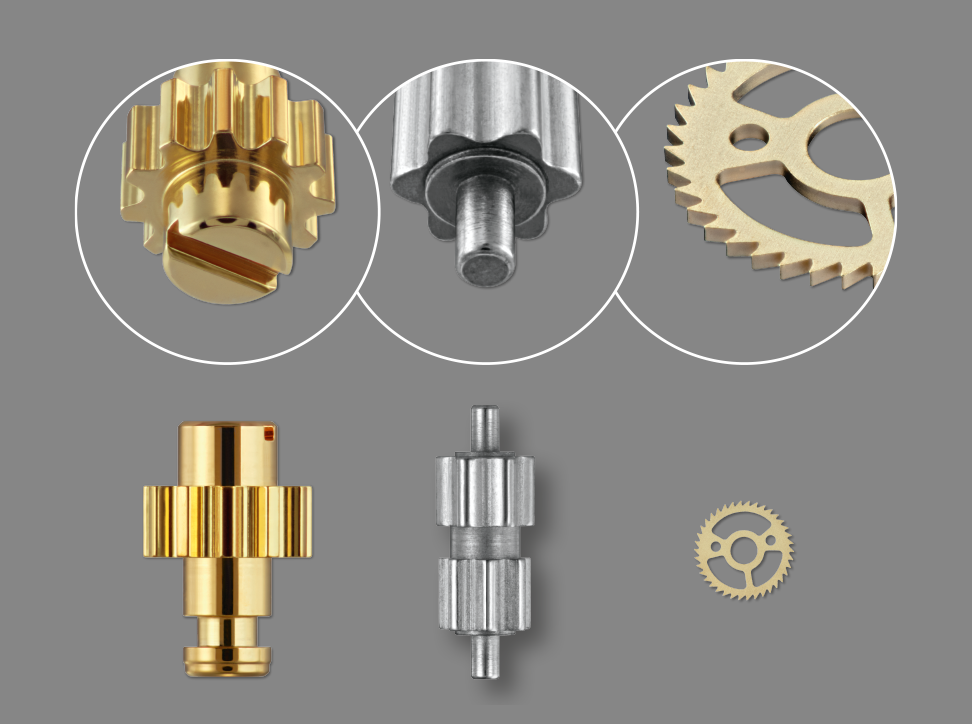

ポリゴン加工、ホブ切り、フライス加工、穴あけ、ねじ穴付け/タップ立て、ねじ切りなどの技術作業を、同じ作業サイクル中に行うことができますが、多くの場合それらは二次作業として行われます。

最もよく使われる材料の例

- 自動機械用軟鋼

- 自動機械用硬化性鋼

- 構造用鋼

- マルテンサイト系ステンレス鋼

- オーステナイト系ステンレス鋼

- 銅合金 (ベリリウム銅、真鍮、洋白、青銅)

- 貴金属(パラジウム合金、金)

- チタン

一般的な寸法

主軸台移動型CNC自動旋盤

直径 0.05 mmから6 mm

最大長80 mm

分野

- 時計部品

- 自動車部品

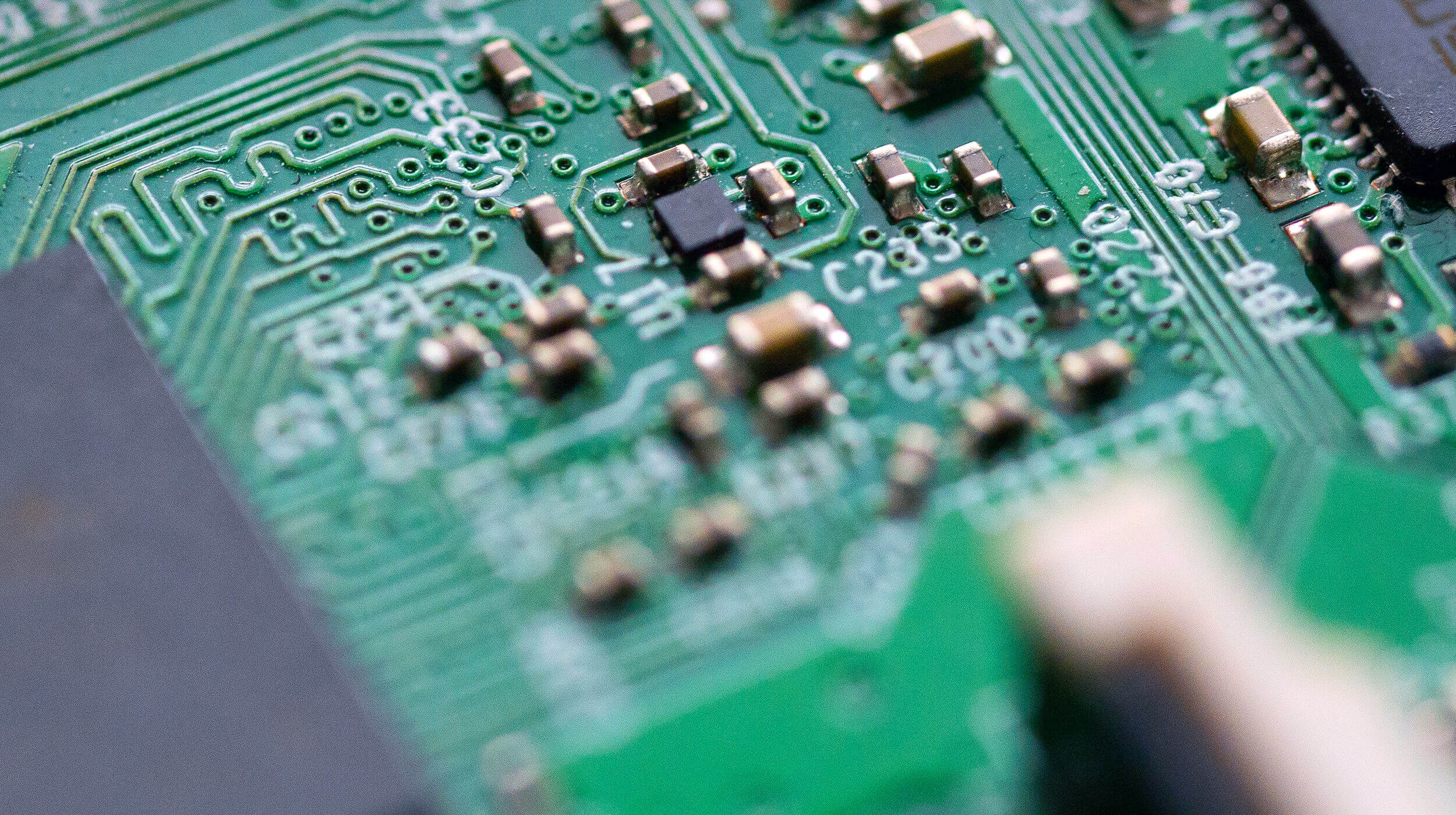

- 電子部品

- 医療機器部品

公差

主軸台移動型CNC自動旋盤

材料や部品の形状によっては公差 +/- 2µm (0.002 mm)を達成できる可能性があります